« UN SAVOIR-FAIRE QUI AUTORISE L’AUDACE »

Depuis 1981, la Maison française FREE LANCE célèbre l’artisanat français à travers sa culture, la transmission de son savoir-faire bottier et son amour des matières prestigieuses.

FREE LANCE réinvente les lignes en magnifiant l'héritage.

Des créations, au style affirmé, qui incarnent dans les moindres détails, la puissance créative propre à FREE LANCE, voient le jour.

L’ARTISAN FRANÇAIS

C’est loin de l’agitation parisienne, à la Gaubretière en Vendée, que la Maison FREE LANCE est implantée depuis plus d’un siècle.

L’échoppe de cordonnier fondée en 1870 s’est muée en une belle manufacture aux multiples secrets de fabrication, l’une des dernières en France à posséder encore le savoir-faire et la mémoire des artisans chausseurs.

Entrer dans les coulisses de la Maison FREE LANCE, c’est découvrir le métier complexe et passionnant de bottier pouvant aller jusqu’à 150 étapes pour certaines créations.

Chaque paire, chaque tige, chaque semelle, chaque talon, passera entre les mains agiles et habiles de dizaines d’hommes et de femmes animés et passionnés par leur métier.

Un mot d’ordre les uni : perfectionner chaque création pour offrir un confort et un style inégalés.

LA NAISSANCE DES FORMES

Tout commence par l’essence même d’une chaussure : sa forme.

Pour la représenter, le formier réalise à partir d’un dessin un volume. Dans un premier temps en bois, le prototype est soumis à validation, puis fabriqué en plastique, pour être décliné dans toutes les pointures désirées. Ces formes serviront de squelette sur lequel la future chaussure sera assemblée.

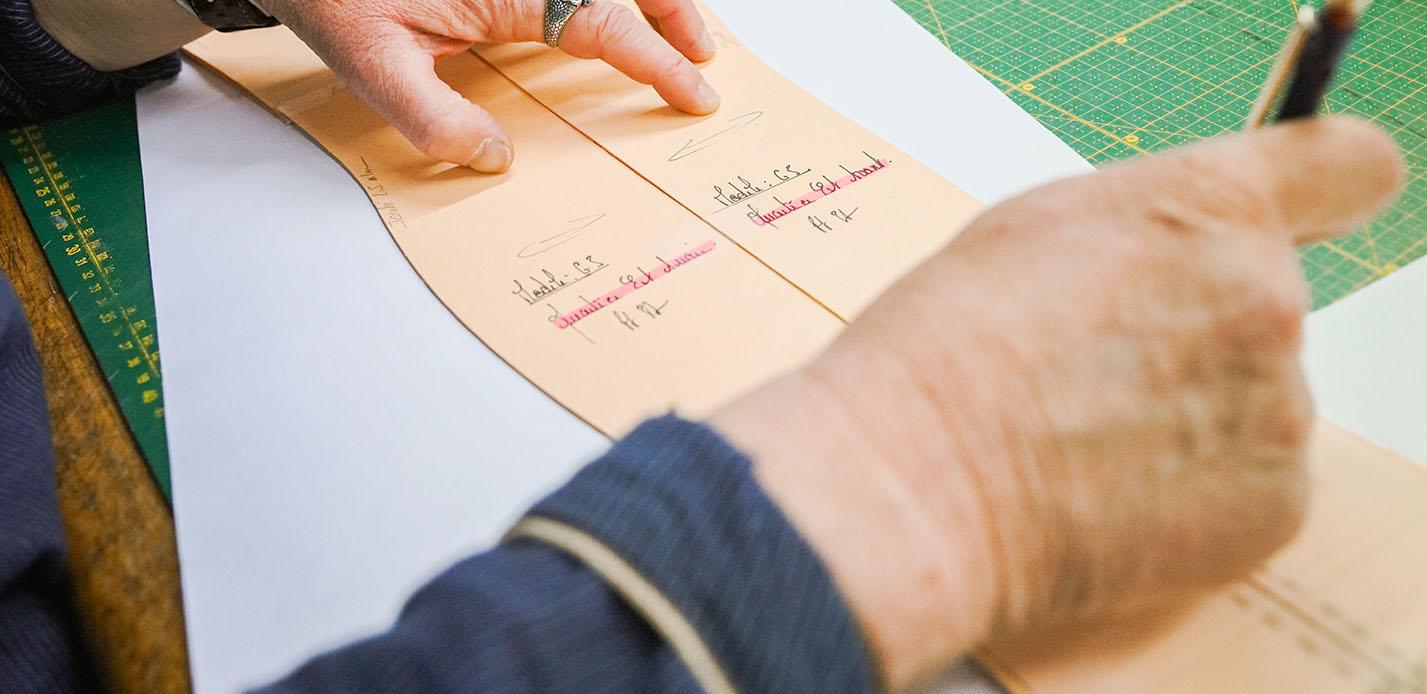

La patronnier et le modéliste vont travailler en étroite collaboration.

Un dessin à plat va être retranscrit en 3D sur une coquille représentant la forme d’un pied. Une étape primordiale pour agencer les différents morceaux de la tige (dessus de la chaussure) ainsi qu’assurer la cohérence générale et le futur chaussant.

Une fois accordé, le dessin réalisé sera éclaté pour ainsi créer le patron à plat des pièces de la chaussure à fabriquer.

L’AMOUR DES MATIÈRES

La sélection des peaux est une étape cruciale.

Au préalable teintées selon le souhait des stylistes, elles garantissent une conformité en termes de pratiques européennes des normes environnementales. Préoccupations majeures, FREE LANCE collabore ainsi exclusivement avec des tanneries italiennes auditées et labellisées “Leather Working Group“ et/ou “ISO 14001”, certifications internationales contrôlant notamment la gestion des ressources d’eau et le traitement des déchets issus du tannage avant envoi en stations d’épuration.

Chaque peau arrive à l’usine entière et a le droit au même traitement. On les tourne, on les retourne, on les caresse, on les tâte, on les étire, on les regarde avec la même passion et ambition, celle de transformer quelques centimètres carrés de peau en un bel escarpin ou une bottine qui épouse la cheville comme un gant. .

LA PRÉCISION DE LA COUPE

Le coupeur dispose d’une parfaite connaissance de la matière, ce qui va lui permettre de choisir les meilleurs cuirs pleine fleur. Après une sélection rigoureuse, il les étire de toutes ses forces en longueur et en largeur pour s’assurer d’une qualité de matière incomparable dont la finesse, la couleur, la souplesse ne cèdent en rien à la solidité.

Les pièces nécessaires à la fabrication vont être méticuleusement sélectionnées à l’aide de patrons puis coupées à la main avec une grande dextérité. Chaque pièce, chaque renfort, chaque doublure, va être soigneusement découpé au millimètre prêt par les mains agiles du coupeur.

Soucieux de respecter le travail fourni et les matières premières, FREE LANCE réemploie les chutes de cuir. Dans cet objectif, certaines pièces seront également coupées grâce à des outils innovants telle que la machine de découpe numérique afin d’optimiser les placements..

LA FINESSE DE LA PIQÛRE

La piqûre requiert une connaissance et une dextérité exceptionnelles, fruit de longues années d’expérience

Étape clé, elle implique un travail minutieux de couture et de broderies effectué par quelques mains expertes.

Tous les éléments vont être assemblés pour donner naissance à la tige : la colonne vertébrale de la chaussure.

Chaque soulier passe entre les mains d’artisans passionnés pour suivre une gamme opératoire précise : traçage, parage, jointage, assemblage et pose des renforts.

À l’issue de cette étape, la tige a repris son volume 3D..

LE CHOIX DU SEMELAGE

FREE LANCE perfectionne ses techniques de semelage au gré d’apprentissages. Chaque cousu est pensé et sélectionné avec le plus grand soin afin de faire perdurer ses créations au fil du temps.

Le cousu goodyear

La couture ancestrale goodyear est réalisée selon tout le savoir-faire bottier FREE LANCE. Une première couture relie la tige, la semelle intérieure et la trépointe. Une seconde assemble la trépointe à la semelle extérieure. Cette association assure la longévité de la chaussure.

Le cousu blake

La couture blake est une couture unique qui assemble la semelle extérieure et la tige. Elle confère une certaine finesse de la chaussure.

Le collé soudé

Le collé soudé repose sur l’utilisation de différentes colles pour associer la tige et la semelle de la chaussure. Ce procédé apporte une souplesse à la chaussure..

LE TRAVAIL DU MONTAGE

Le montage : on donne naissance à la chaussure, chaque création prend alors vie.

On y assemble la tige sur la forme, on y agrafe la première de montage et on y pose semelle et talon.

Chaque chaussure va suivre un parcours défini, côtoyant des températures chaudes comme froides, afin que le cuir, matière vivante, soit dompté et épouse au mieux la forme.

La chaussure va passer de main en main, de poste en poste, et chaque artisan va soigneusement piquer, coller, taper, pointer, assembler, poncer, carder, cirer… chaque chaussure avant de la signer.

Cette signature est une fierté, une déclaration d’intention de perfection et un rempart ultime contre les contrefaçons.

Sous la semelle, sur la semelle, on la brode, on la dore, en or, en argent, elle seule permet la reconnaissance de votre paire..

L'ART DU BICHONNAGE

L’ultime étape de fabrication d’une chaussure FREE LANCE est appelée le bichonnage. Un nom qui atteste de la passion, de l’amour des artisans pour leur métier.

Dans cette partie de l’atelier, on y parfait son œuvre en la caressant, la brossant, la cirant. Le bruit des machines à coudre n’est alors plus qu’un murmure. Il laisse place au bruissement du papier, à la brosse passée délicatement sur le cuir.

Chaque chaussure fait l’objet d’un contrôle qualité rigoureux, puis des mains habiles viennent la déposer délicatement dans son écrin et la recouvrir de papier de soie recyclé avant qu’elle ne rejoigne le dressing d’une femme qui la verra se patiner et s’embellir au fil du temps.